Công nghệ Khí Hóa Phân Nhiệt tiên tiến mang đến nhiều lợi ích vượt trội trong việc xử lý rác thải và bảo vệ môi trường. Với kỹ thuật hiện đại và quy trình xử lý tối ưu, nhà máy không chỉ đảm bảo hiệu quả xử lý cao mà còn góp phần quan trọng vào việc phát triển bền vững.

Dưới đây là 10 đặc điểm nổi bật mà công nghệ này mang lại:

1. Công nghệ Khí Hóa Phân Nhiệt

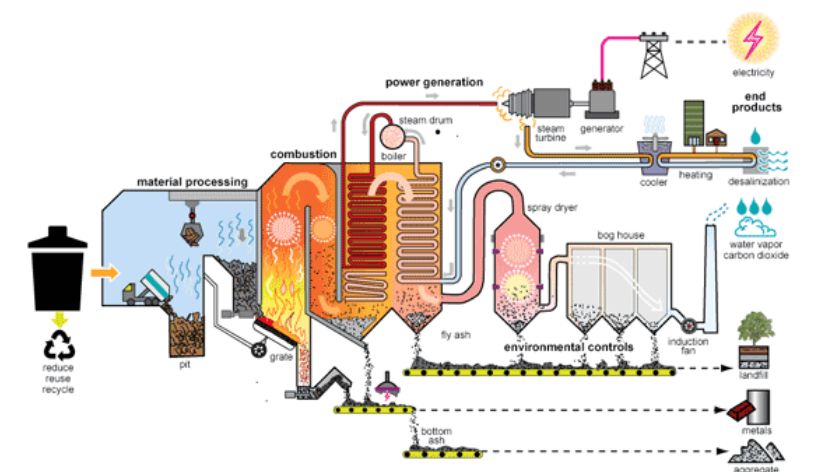

Nhà máy áp dụng kỹ thuật Khí Hóa Phân Nhiệt của Hoa Kỳ, với nhiệt độ vận hành lên đến 2000°F (1200°C). Ở nhiệt độ cao này, rác thải được chuyển hóa thành khí tổng hợp (syngas) thông qua quá trình phân hủy nhiệt trong môi trường thiếu oxy. Công nghệ này có nhiều ưu điểm:

- Hiệu quả xử lý rác cao: Phân hủy gần như hoàn toàn các chất hữu cơ.

- Giảm thiểu tác động môi trường: Ít phát thải hơn so với phương pháp đốt truyền thống.

- Tạo ra nguồn năng lượng: Khí tổng hợp có thể được sử dụng để sản xuất điện.

2. Hệ thống phân loại rác tiên tiến:

- Phân loại tự động:

Trang bị hệ thống tự động phân loại rác tái chế như thủy tinh, kim loại, nylon, nhựa, cao su, giấy.

Sử dụng các cảm biến và máy phân loại quang học để nhận diện và phân tách các loại vật liệu khác nhau.

2. Phân loại thủ công bổ sung:

Bổ sung dây chuyền phân loại thủ công với 4-8 công nhân chuyên trách.

Mục đích: loại bỏ hoàn toàn 100% kim loại độc hại và các vật liệu không phù hợp khác.

Lợi ích của hệ thống phân loại kép này:

- Ngăn chặn việc tạo ra khí độc từ kim loại khi đốt ở nhiệt độ cao.

- Bảo vệ môi trường và sức khỏe cộng đồng bằng cách giảm thiểu phát thải độc hại.

- Tăng hiệu quả thu hồi vật liệu tái chế, góp phần vào kinh tế tuần hoàn.

3. Xử lý hiệu quả rác ẩm:

Đặc điểm rác thải ở Việt Nam và nhiều nước Á Châu là có độ ẩm cao, thường trên 40%. Điều này gây khó khăn cho quá trình xử lý thông thường.

Nhà máy của chúng tôi giải quyết vấn đề này bằng cách:

1. Trang bị máy cắt nhỏ rác công suất lớn:

- Giúp tăng diện tích bề mặt của rác, tạo điều kiện thuận lợi cho quá trình sấy khô và xử lý nhiệt.

- Sử dụng nhiệt dư từ quá trình xử lý để sấy khô rác trước khi đưa vào lò phản ứng.Giảm độ ẩm của rác xuống mức tối ưu cho quá trình khí hóa.

- Khả năng xử lý 95% rác thải, vượt trội so với các công nghệ thông thường chỉ xử lý 70-80% rác ẩm.Chỉ còn 5% là tro không độc hại, có thể tái sử dụng.

- Làm nguyên liệu sản xuất gạch block: Tro được trộn với xi măng và cát để tạo ra gạch block có độ bền cao.

- Sản xuất xi măng: Tro có thể thay thế một phần clinker trong sản xuất xi măng, giảm chi phí và tác động môi trường.

4. Tuân thủ tiêu chuẩn môi trường quốc tế:

Nhà máy đáp ứng đầy đủ yêu cầu về môi trường của Cơ quan Bảo vệ Môi trường Hoa Kỳ (US EPA). Điều này bao gồm:

- Kiểm soát chặt chẽ khí thải: Đảm bảo các chất ô nhiễm như SOx, NOx, dioxin, furan nằm trong giới hạn cho phép.

- Quản lý nước thải: Xử lý nước rỉ rác và nước thải từ quá trình sản xuất đạt tiêu chuẩn trước khi thải ra môi trường.

- Giám sát liên tục: Sử dụng hệ thống giám sát tự động để theo dõi các thông số môi trường 24/7.

5. Thiết kế mô-đun linh hoạt

Nhà máy được thiết kế theo mô-đun, mỗi đơn vị có khả năng xử lý khoảng 200 tấn rác/ngày. Ưu điểm của thiết kế này:

1. Khả năng mở rộng dễ dàng:

- Có thể ghép nối nhiều Mô-đun Gasification và Combustion để tăng công suất lên đến 1000 tấn/ngày hoặc hơn.Không cần xây dựng nhà máy mới khi nhu cầu xử lý rác tăng lên.

- Giảm chi phí đầu tư ban đầu bằng cách chỉ lắp đặt số mô-đun cần thiết.Tiết kiệm diện tích đất khi mở rộng nhà máy, chỉ cần bổ sung thêm mô-đun mới.

- Có thể điều chỉnh công suất xử lý bằng cách tăng giảm số mô-đun hoạt động.

- Thuận lợi trong việc bảo trì, sửa chữa mà không ảnh hưởng đến toàn bộ hệ thống.

6. Hệ thống kiểm soát ô nhiễm không khí tiên tiến

Nhà máy được trang bị hệ thống kiểm soát ô nhiễm không khí hiện đại, bao gồm:

1. Thiết bị giám sát khói trong ống khói:

- Đo liên tục các thông số như bụi, SOx, NOx, CO, và các chất ô nhiễm khác.Cảnh báo tức thời khi có bất thường xảy ra.

- Tự động điều chỉnh quá trình xử lý để đảm bảo khí thải luôn đạt tiêu chuẩn.Lưu trữ và phân tích dữ liệu để tối ưu hóa quá trình vận hành.

- Lọc bụi: Sử dụng cyclone và túi lọc để loại bỏ các hạt bụi.Xử lý khí axit: Sử dụng phun vôi hoặc natri bicarbonate để trung hòa các khí axit.Hấp phụ: Sử dụng than hoạt tính để loại bỏ các chất ô nhiễm hữu cơ và kim loại nặng.Xử lý NOx: Sử dụng hệ thống SCR (Selective Catalytic Reduction) để giảm NOx.

7. An toàn vận hành

Nhà máy được thiết kế với nhiều lớp bảo vệ an toàn:

1. Hệ thống tắt máy khẩn cấp:

- Được lắp đặt tại nhiều vị trí trong nhà máy.

- Có thể kích hoạt tự động hoặc thủ công khi phát hiện sự cố.

2. Hệ thống phòng cháy chữa cháy tự động:

- Bao gồm cảm biến khói, nhiệt và hệ thống phun nước tự động.

3. Thiết bị bảo hộ cá nhân cho nhân viên:

- Trang bị đầy đủ quần áo bảo hộ, mặt nạ phòng độc, và các thiết bị an toàn khác.

4. Đào tạo an toàn định kỳ:

- Nhân viên được đào tạo về quy trình an toàn và xử lý khẩn cấp.

8. Tính liên tục trong vận hành:

Thiết kế nhiều đơn vị máy độc lập mang lại nhiều lợi ích:

- Khi một đơn vị cần bảo trì hoặc sửa chữa, các đơn vị khác vẫn hoạt động bình thường.

- Giảm thiểu thời gian ngừng hoạt động của toàn bộ nhà máy.

- Tăng tính linh hoạt trong việc điều chỉnh công suất xử lý theo nhu cầu thực tế.

9. Chế độ bảo trì hiệu quả:

1. Hoạt động 24/7:

- Nhà máy được thiết kế để vận hành liên tục, tối đa hóa hiệu suất xử lý rác.

- Thực hiện hàng tháng cho từng đơn vị máy.Không ảnh hưởng đến hoạt động chung của nhà máy.

- Sử dụng cảm biến và phân tích dữ liệu để dự đoán nhu cầu bảo trì.

- Giảm thiểu thời gian ngừng máy không cần thiết và tối ưu hóa chi phí bảo trì.

10. Khả năng đáp ứng nhu cầu đa dạng:

Nhà máy có thể được thiết kế và vận hành linh hoạt để đáp ứng nhu cầu cụ thể của từng địa phương:

- Có thể thiết lập các nhà máy với công suất khác nhau tại các địa điểm khác nhau.

- Ví dụ: Nhà máy 200 tấn/ngày tại Côn Đảo và 800 tấn/ngày tại thị xã Bà Rịa.

- Khả năng này cho phép tối ưu hóa việc quản lý rác thải ở cấp vùng, giảm chi phí vận chuyển và tác động môi trường.

Leave a Reply